矫直机

矫直机在各个行业中发挥着至关重要的作用,其重要目的是矫直和对齐金属板、棒材、管材或型材等材料。这些机器具有多种优势,有助于提高生产过程的效率和质量。

首先也是最重要的是,矫直机通过消除先前制造工艺后出现的任何残余应力或变形来帮助提高材料的尺寸精度。这使得材料符合精确的规格和质量标准,确保最终产品具有更好的性能和耐用性。

矫直机的另一个主要优点是能够提高材料的表面质量。通过消除弯曲、扭曲或波纹,这些机器可以创建更光滑、更均匀的表面,这对于需要精确表面光洁度或涂层的应用至关重要。

此外,矫直机可实现更快的加工速度并最大限度地减少体力劳动,从而有助于提高生产率并减少材料浪费。这不仅提高了整体生产效率,还降低了生产成本,增强了企业的市场竞争力。

此外,矫直机通过自动化矫直过程并减少重型或大件材料的手动处理来提高工作场所安全性。这有助于为操作员创造一个更安全的工作环境,并最大限度地降低车间发生事故或受伤的风险。

此外,现代矫直机配备了先进的控制系统和传感器,可以实时监控和调整矫直参数。这种精度控制水平可确保一致且准确的矫直结果,从而提高产品质量和客户满意度。

总之,矫直机具有一系列优势,对于在各个行业实现最佳生产结果至关重要。从提高尺寸精度和表面质量到提高生产率和工作场所安全,这些机器在满足当今全球市场多样化的制造需求方面发挥着至关重要的作用。

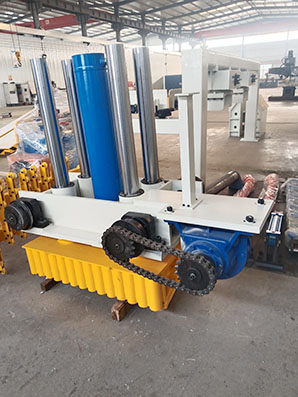

一、产品概述

矫直机是一种用于矫正金属材料形状的机械设备。广泛应用于钢铁、有色金属、机械制造等行业。通过对材料施加一定的压力或拉力,使其产生塑性变形,从而消除材料内部的残余应力,达到矫直的目的。该矫直机设备采用先进技术和工艺,具有高效、精准、稳定的特点,能够满足不同用户各种材料的矫直要求。

二.产品特点

(A) 高精度矫直

配备精确的测量系统和先进的控制系统,可以实时监控材料的矫直状态,并根据预设参数自动调整矫直力和行程,确保矫直精度达到极高水平。例如板材矫直,直线度可控制在±0.1mm/m以内;对于棒材和管材的矫直,圆度和直线度也能达到行业领先标准。

矫直辊独特的设计和布局,采用优质合金钢材料,经过特殊热处理工艺,具有高硬度、高耐磨性、刚性好。矫直辊表面光滑度高,能有效减少材料表面的划伤和磨损,同时保证材料与辊表面良好的接触,实现受力均匀,进一步提高矫直精度。

(二)高效生产

优化的机械结构和传动系统,由高性能电机和减速机驱动,保证设备运行平稳、高速。矫直机的进出料速度可根据实际生产要求进行调节,最高可达每分钟数十米,大大提高了生产效率。

具有连续工作能力,可长时间稳定运行,减少设备停机时间,提高设备利用率。同时,该设备操作简单,维护方便,可有效降低人工成本和维护成本,进一步提升生产效益。

(C) 多功能适用性

可适用于多种材料的矫直,包括但不限于钢材(如圆钢、方钢、扁钢、钢板等)、有色金属(如铜制品、铝制品、等)以及各种合金材料。无论是软质材料还是高强度材料,该矫直机都可以根据其特性进行有效的矫直处理,满足不同行业和用户的需求。

针对不同形状、尺寸的材料,提供多种规格型号的矫直机设备供用户选择。例如,板材矫直机可以处理厚度从几毫米到几十毫米、宽度从几百毫米到几米的板材;对于棒材和管材矫直机,可以适应直径从几毫米到数百毫米的不同规格材料。同时,设备还可根据用户的特殊要求进行定制和改造,以满足特殊生产工艺的需要。

(四)智能控制

采用先进的PLC控制系统和触摸屏人机界面,实现设备的自动化控制和操作。操作人员只需在触摸屏上输入相关参数和指令,即可完成设备的启动、停止、调速、调直参数调整等操作。操作简单快捷,大大降低了劳动强度和操作难度。

控制系统具有故障诊断和报警功能,可以实时监测设备的运行状态,及时对设备发生的故障进行诊断和报警,并显示故障的原因和解决方案。同时,设备还具有数据存储和统计分析功能,可以记录设备的运行数据和生产数据,为用户的生产管理和质量控制提供依据。

(五)节能环保

优化的设计和高效的传动系统使设备在运行过程中能耗低。与传统矫直机相比,可节能20%以上。同时,设备采用先进的润滑系统和密封装置,减少润滑油的泄漏和损失,减少对环境的污染。

设备制造过程中采用环保材料和工艺,符合国家相关环保标准和要求。设备运行噪音低,不会对周围环境和操作人员造成不良影响,为用户创造良好的生产环境。

三.产品结构及工作原理

(一)产品结构

机身:采用优质钢材焊接而成,具有足够的强度和刚度,能够承受设备运行过程中产生的各种力和载荷。机体结构设计合理,方便设备的安装、调试、维护。

矫直辊系统:由多个矫直辊组成。根据不同的矫直工艺和材料要求,矫直辊的数量、直径、长度、排列方式不同。矫直辊通过轴承安装在机身辊座上,可绕自身轴线旋转。

加压装置:用于调节矫直辊之间的间隙和压力,以适应不同厚度和硬度材料的矫直。压紧装置通常采用液压系统或机械传动方式,具有调节精度高、响应速度快的优点。

传动系统:包括电机、减速机、联轴器、传动轴等部件,负责将电机的动力传递给矫直辊,使矫直辊旋转,对材料进行矫直。传动系统采用优质传动元件,保证设备运行平稳可靠。

送料装置和出料装置:送料装置用于将需要矫直的材料顺利地送入矫直机内,出料装置用于将矫直后的材料顺利地从设备中送出。给料装置和出料装置通常采用输送带、滚筒或链条等方式,可根据物料的形状和尺寸进行选择和设计。

控制系统:由PLC控制器、触摸屏、传感器、执行器等组成,实现设备的自动化控制和运行。控制系统可以实时监测和控制设备的运行状态,保证设备按照预设的参数和程序运行,达到高精度的矫直效果。

(二)工作原理

当被矫直材料通过送料装置进入矫直机时,首先受到矫直辊系统的初步弯曲和挤压,使材料内部的残余应力得到释放。然后,随着材料在矫直辊之间不断移动和旋转,矫直辊根据控制系统预设的参数对材料施加适当的压力和张力,使材料发生塑性变形,逐渐消除弯曲和弯曲等缺陷。扭转,达到矫直的目的。在矫直过程中,测量系统实时监测材料的矫直状态,并将数据反馈给控制系统。控制系统根据反馈信息自动调节矫直力和行程,保证矫直精度。最后,矫直后的材料通过出料装置送出设备,完成整个矫直过程。